Kapitel 1 Einleitung. Sandguss ist ein traditionelles und effizientes Gießverfahren, das häufig zur Herstellung von mehrstufigen Pumpengehäusen eingesetzt wird. Das Pumpengehäuse, als Kernkomponente, beeinflusst direkt die Effizienz und Lebensdauer des Pumpensystems. Insbesondere bei Edelstahl-Pumpengehäusen treten aufgrund der hohen Anforderungen an die Korrosionsbeständigkeit häufig Gussfehler wie Risse auf. Diese Gussfehler erhöhen nicht nur die Ausschussquote, sondern auch die Produktionskosten. Rissbildung ist in der industriellen Praxis besonders ausgeprägt und tritt oft an den Schwachstellen des Pumpengehäuses auf. Dieser Artikel analysiert zunächst die Struktur des mehrstufigen Pumpengehäuses, erörtert, wie die einzelnen Prozessschritte (Gießen, Kernherstellung, Gehäusemontage, Ausgießen) des Sandgussverfahrens Gussfehler verursachen können, und schlägt Verbesserungsmaßnahmen vor. Die geometrischen Eigenschaften des Pumpengehäuses bestimmen die rissanfälligen Stellen. Das Pumpengehäuse besteht üblicherweise aus mehreren Laufradkammern und weist eine komplexe Struktur mit erheblichen Wandstärkenschwankungen auf. Beim Gießen von mehrstufigen Pumpengehäusen aus Edelstahl treten aufgrund des hohen Wärmeausdehnungskoeffizienten häufig thermische Spannungsrisse auf. Diese Risse, die bis zu 30 % aller Gussfehler ausmachen, müssen an der Wurzel gepackt werden. Beispielsweise bilden sich im Flanschverbindungsbereich des mehrstufigen Pumpengehäuses aufgrund von Spannungskonzentrationen oft Risse, die die Dichtwirkung des Gehäuses beeinträchtigen. Zusätzlich verstärken die metallurgischen Eigenschaften des Edelstahls das Risiko von Gussfehlern. In den folgenden Kapiteln dieses Artikels werden die Strukturanalyse und die Prozessschritte weitergehend analysiert, um sicherzustellen, dass jedes Schlüsselwort (Gusspumpengehäuse, mehrstufiges Pumpengehäuse, mehrstufiges Edelstahlpumpengehäuse, Gussfehler, Riss) wiederholt wird und das Thema somit vertieft wird. Die Herstellung des Gusspumpengehäuses erfordert eine optimierte Konstruktion, um Risse zu vermeiden. Die Gesamtfestigkeit des mehrstufigen Pumpengehäuses hängt von der Genauigkeit des Sandgussverfahrens ab. Die Ursachen für Gussfehler wie Risse sind vielfältig, wobei eine unzureichende Prozesskontrolle der entscheidende Faktor ist. Beispielsweise kann eine ungleichmäßige Sandformverdichtung beim Gießen zu Rissbildung im Gehäuse einer mehrstufigen Pumpe führen. Ebenso kann eine unzureichende Festigkeit des Sandkerns bei der Kernherstellung innere Risse im Edelstahlgehäuse einer mehrstufigen Pumpe verursachen. Eine fehlerhafte Montage beim Zusammenbau des Gehäuses verstärkt die Gussfehler, während die Temperaturregelung während des Gießvorgangs die Rissausbreitung im Pumpengehäuse direkt begünstigt.Die nachfolgende Analyse wird diese Punkte systematisch erläutern, um Betreibern zu helfen, die Häufigkeit von Rissfehlern im Gehäuse von mehrstufigen Edelstahlpumpen zu reduzieren und die Qualität des Gussgehäuses zu verbessern. Das Problem der Rissbildung im Gussgehäuse beschränkt sich nicht auf die Statistik von Gussfehlern; es muss auch der Anwendungsbereich des mehrstufigen Pumpengehäuses berücksichtigt werden. Mehrstufige Edelstahlpumpengehäuse werden in der chemischen Industrie häufig eingesetzt, und ihre Rissfehler können zu Leckagen führen. Daher ist die Identifizierung der Risikobereiche für Rissbildung im Gehäuse von entscheidender Bedeutung: An den Schaufelfüßen, Flanschverbindungen und Eckbereichen des Gussgehäuses entstehen aufgrund von Strukturveränderungen häufig Risse. Die Vermeidung von Gussfehlern sollte mit einer Strukturoptimierung beginnen und mit Prozessverbesserungen kombiniert werden.

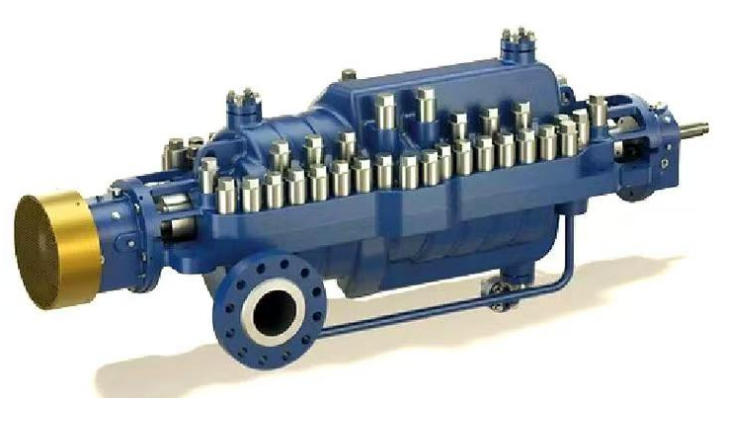

Kapitel 2: Analyse der Pumpenkörperstruktur mehrstufiger Pumpen. Die strukturellen Eigenschaften des Pumpenkörpers mehrstufiger Pumpen sind der Hauptfaktor für die Rissbildung. Der Pumpenkörper besteht aus mehreren in Reihe geschalteten Laufradkammern und ist aufgrund seiner variablen Geometrie komplex konstruiert. Die typische Struktur des gegossenen Pumpenkörpers umfasst den Einlassflansch, den Auslassflansch, den Schaufelträgerbereich und das Außengehäuse. Der Edelstahl-Pumpenkörper ist aufgrund seiner Materialeigenschaften (wie dem hohen Chrom- und Nickelgehalt) empfindlich gegenüber thermischen Spannungen beim Gießen und neigt zu Rissbildung. Der Flanschverbindungsbereich des Pumpenkörpers stellt eine besonders rissgefährdete Stelle dar, da sich die Wandstärke abrupt ändert und dadurch Spannungskonzentrationen entstehen. Auch die Rippenwurzeln des gegossenen Pumpenkörpers weisen aufgrund des geringen Eckenradius und der ungleichmäßigen Materialschrumpfung beim Gießen häufig Risse auf. Die strukturellen Schwachstellen des Edelstahl-Pumpenkörpers erhöhen das Risiko von Gussfehlern. Das Außengehäuse von Mehrstufenpumpen ist üblicherweise dünnwandig ausgeführt, um Gewicht zu sparen. Beim Gießen neigt dieser Bereich jedoch zur Bildung von Zugspannungsrissen, wenn das Metall erstarrt und sich zusammenzieht. Bei spitzen Ecken des gegossenen Pumpengehäuses steigt die Wahrscheinlichkeit von Gussfehlern deutlich an. Ist beispielsweise der Übergangsbereich zwischen Flansch und Pumpengehäuse nicht abgerundet, liegt die Wahrscheinlichkeit für Risse im Guss bei bis zu 40 %. Auch die Materialeigenschaften des Edelstahl-Mehrstufenpumpengehäuses sind nicht zu vernachlässigen: Ein hoher Legierungsanteil führt zu thermischer Sprödigkeit, und eine unzureichende Abkühlgeschwindigkeit nach dem Gießen kann leicht Mikrorisse an der Oberfläche des Pumpengehäuses verursachen. Die Lage der Risse im gegossenen Pumpengehäuse hängt von dessen Funktion ab. Das Edelstahl-Mehrstufenpumpengehäuse muss Hochdruckmedien standhalten und weist hohe Anforderungen an die Festigkeit auf. Im Bereich der Schaufelträger des Mehrstufenpumpengehäuses treten aufgrund häufiger dynamischer Belastungen oft Risse auf. Die Analyse von Gussfehlern zeigt, dass Bereiche mit ungleichmäßiger Wandstärke (z. B. Übergänge von dicken zu dünnen Wänden) anfällig für thermische Risse sind. Metallurgische Defekte (z. B. Einschlüsse) im Edelstahl-Mehrstufenpumpenkörper verstärken diese Gussfehler. So entstehen beispielsweise Risse im gegossenen Pumpenkörper häufig an den Spannungsspitzen im Sandgussverfahren und breiten sich über den gesamten Körper aus. Die Verbesserung der Konstruktion des Mehrstufenpumpenkörpers ist die Grundlage zur Vermeidung von Gussfehlern: Durch die Vergrößerung des Radius der abgerundeten Ecken und die Optimierung der Wandstärkenverteilung lässt sich das Risiko von Rissen im gegossenen Pumpenkörper reduzieren. Die Strukturanalyse des Mehrstufenpumpenkörpers muss mit dem Sandgussverfahren kombiniert werden.Das Problem der Rissbildung im gegossenen Pumpenkörper ist nicht nur konstruktionsbedingt, sondern beeinflusst auch nachfolgende Prozesse. Die längliche Struktur des mehrstufigen Edelstahl-Pumpenkörpers führt beim Abkühlen zu einer starken Kontraktion, was Gussfehler beim Passen oder Gießen begünstigt. Gussfehler wie Risse im mehrstufigen Pumpenkörper sollten daher frühzeitig in der Produktion erkannt werden, um Kostenverluste zu vermeiden. Zusammenfassend lassen sich folgende Verbesserungsmöglichkeiten für den gegossenen Pumpenkörper identifizieren: Verstärkung des Flanschbereichs, Abrundung der Schaufelfüße und Vereinheitlichung der Wandstärke. Diese Maßnahmen reduzieren die inneren Spannungen im Edelstahl-Pumpenkörper und hemmen die Entstehung von Gussfehlern. Die Rissvermeidung beginnt mit der Strukturoptimierung; die folgenden Kapitel befassen sich mit dem Einfluss von Prozessfaktoren.

Kapitel 3: Analyse des Einflusses von Formgebungsprozessen auf Risse. Der Formgebungsprozess ist der erste Schritt beim Sandguss und beeinflusst direkt die Oberflächenqualität und die innere Struktur des Pumpengehäuses. Fehlerhafte Formgebung kann zu Gussfehlern, insbesondere Rissen, in mehrstufigen Pumpengehäusen führen. Eine ungleichmäßige Verdichtung der Sandform ist eine der Hauptursachen für Risse in mehrstufigen Pumpengehäusen. Eine unzureichende Verdichtung des Gusshohlraums im Pumpengehäuse führt zur Erosion von Sandpartikeln durch das flüssige Metall beim Gießen und damit zur Bildung von Gussfehlern wie Oberflächenrissen. Der Formsand für mehrstufige Edelstahl-Pumpengehäuse muss höhere Anforderungen erfüllen: Zu viel oder zu wenig Feuchtigkeit im Formsand erhöht das Risiko von Gussfehlern. Beispielsweise ist bei geringer Festigkeit der Oberflächenschicht des Formsandes der Flanschbereich des mehrstufigen Edelstahl-Pumpengehäuses anfällig für thermische Risse. Die Herstellung der Sandform im Formgebungsprozess von mehrstufigen Pumpengehäusen erfordert daher eine strenge Kontrolle. Risse im Gusspumpengehäuse entstehen häufig durch Sandschichtung in der Form oder durch Lufteinschlüsse während des Formprozesses. Ein falsches Sand-Mischungsverhältnis im Formsand für mehrstufige Edelstahlpumpengehäuse (z. B. unzureichendes Bindemittel) führt zu einer Verringerung der Formsandfestigkeit und damit zu mehr Gussfehlern nach dem Gießen. Fehler beim Entformen können die Form ebenfalls beschädigen und lokale Risse im mehrstufigen Pumpengehäuse verursachen. Eine geringe Luftdurchlässigkeit des Formsandes erhöht die Gaseinschlüsse und führt zur Bildung von inneren Rissen in den Gussfehlern. Die Optimierung des Formprozesses für mehrstufige Edelstahlpumpengehäuse kann Gussfehler reduzieren. Die kritischen Bereiche des mehrstufigen Pumpengehäuses (z. B. der Ansatz der Rippenplatten) erfordern hochdichte Formsandformen. Bei der Herstellung von Gusspumpengehäusen kann die Kontrolle des Feuchtigkeitsgehalts des Formsandes im Bereich von 4–6 % die Schwindspannung reduzieren und Risse verhindern. Bei der Formsandvorbereitung für mehrstufige Edelstahlpumpengehäuse sollten scharfe Kanten und Ecken vermieden werden, um die Entstehung von Gussfehlern zu minimieren. Zu den Betriebsempfehlungen gehören: Sicherstellung einer gleichmäßigen Kompaktheit durch automatisierte Formanlagen und Verstärkung der Eckenbearbeitung beim manuellen Formen. Diese Maßnahmen können das Auftreten von Rissen im mehrstufigen Pumpengehäuse deutlich reduzieren. Die Vermeidung und Kontrolle von Gussfehlern wie Rissen am mehrstufigen Pumpengehäuse erfordert, dass der Formprozess der Verstärkung der Formstütze Priorität einräumt.

Kapitel 4: Analyse des Einflusses des Kernherstellungsprozesses auf Risse. Der Kernherstellungsprozess konzentriert sich auf die Produktion von Sandkernen, die die inneren Hohlräume des mehrstufigen Pumpengehäuses stützen und das Auftreten von Gussfehlern direkt beeinflussen. Unsachgemäße Kernherstellungsvorgänge sind eine wichtige Ursache für Risse im gegossenen Pumpengehäuse. Bei unzureichender Festigkeit des Sandkerns neigt der Schaufelhohlraumbereich des mehrstufigen Pumpengehäuses zum Kollaps, was zu inneren Rissen führt. Der Sandkern des Edelstahl-Mehrstufenpumpengehäuses muss hohe Feuerfestigkeitseigenschaften aufweisen; andernfalls verursacht die Wärmeausdehnung Gussfehler. Ein falsches Kernbindemittelverhältnis kann zu Sprödbrüchen im Sandkern führen, und nach dem Gießen entsteht ein Riss im Edelstahl-Mehrstufenpumpengehäuse. Der Kernherstellungsprozess des gegossenen Pumpengehäuses erfordert die Berücksichtigung der Sandkern-Entlüftungskonstruktion. Die komplexe Struktur des mehrstufigen Pumpengehäuses erfordert eine sinnvolle Anordnung der Sandkern-Entlüftungsbohrungen; andernfalls kann die Ansammlung von Gasdruck Gussfehler wie Risse verursachen. Unzureichende Trocknung des Sandkerns im Edelstahl-Mehrstufenpumpengehäuse (mit Restfeuchte) führt beim Gießen zu Dampfdruck und damit zu Untergrundrissen im Pumpengehäuse. Beschädigungen beim Kernherstellungsprozess verschärfen das Rissproblem zusätzlich, und die beschädigten Stellen des Sandkerns werden zur Quelle von Gussfehlern. Zu den Verbesserungsmaßnahmen bei der Kernherstellung des Edelstahl-Mehrstufenpumpengehäuses gehören die Auswahl von hochfestem Kernsand und die Optimierung des Entlüftungssystems. Eine gleichmäßige Beschichtung des Sandkerns mit Farbe während der Herstellung des Pumpengehäuses kann die Feuerfestigkeit erhöhen und Risse reduzieren. Der Kernherstellungsprozess des Mehrstufenpumpengehäuses sollte regelmäßig auf die Festigkeit des Sandkerns geprüft werden, um Gussfehler zu vermeiden.

Kapitel 5: Analyse des Einflusses des Kastenformverfahrens auf Risse. Das Kastenformverfahren kombiniert Sandformen und Sandkerne. Fehler im Betrieb können direkt zu Gussfehlern in den mehrstufigen Pumpengehäusen führen. Unsachgemäßes Kastenformen kann eine Fehlausrichtung der Sandkerne oder eine Kompression der Sandformen zur Folge haben, was zu Spannungsrissen an den Ecken der gegossenen Pumpengehäuse führt. Das Kastenformen von mehrstufigen Edelstahl-Pumpengehäusen erfordert eine präzise Ausrichtung; andernfalls verstärken ungleichmäßige thermische Spannungen die Gussfehler. Wird der schwimmende Sand während des Kastenformverfahrens nicht gründlich entfernt, lagern sich Sandpartikel in der Oberfläche der mehrstufigen Pumpengehäuse ab und bilden Gussfehler wie Rissquellen. Beim Kastenformen von mehrstufigen Edelstahl-Pumpengehäusen ist die Spaltkontrolle von entscheidender Bedeutung. Bei der Herstellung von gegossenen Pumpengehäusen führt ein zu großer oder zu kleiner Spalt zwischen den Kernköpfen zu Spannungskonzentrationen, die Gussfehlerrisse verursachen. Ungleichmäßiger Formpressdruck bei der Herstellung der mehrstufigen Pumpengehäuse führt zu Verformungen der Sandformen und erhöht somit das Risiko von Rissen im Flanschbereich der Edelstahl-Mehrstufenpumpengehäuse. Verbesserungsmaßnahmen umfassen die Verwendung von Positionierstiften zur Gewährleistung der Genauigkeit und die Optimierung des Reinigungsverfahrens.

Kapitel 6: Analyse des Einflusses des Gießprozesses auf Risse. Der Gießprozess steuert die Füllung mit dem flüssigen Metall. Ungeeignete Parameter sind die Hauptursache für Risse im mehrstufigen Pumpengehäuse. Bei zu hoher Gießtemperatur steigt die thermische Spannung im gegossenen Pumpengehäuse, was zu Gussfehlern wie Heißrissen führt. Eine zu hohe Gießgeschwindigkeit des mehrstufigen Edelstahl-Pumpengehäuses bewirkt, dass das flüssige Metall die Sandform ausspült und Oberflächenrisse entstehen. Gussfehler treten häufiger auf, wenn der Gießvorgang unterbrochen wird. Die ungleichmäßige Erstarrung des mehrstufigen Pumpengehäuses führt zu inneren Rissen. Die Optimierung des Gießprozesses für das mehrstufige Edelstahl-Pumpengehäuse umfasst die Temperaturregelung bei 1570–1560 °C und die Verwendung eines Bodenzuführungssystems. Diese Maßnahmen können die Rissbildung im gegossenen Pumpengehäuse reduzieren.

Kapitel 7 Umfassende Verbesserungsmaßnahmen. Basierend auf der Strukturanalyse und den einzelnen Prozessschritten umfassen die Verbesserungsmaßnahmen: Verstärkung der Konstruktion des mehrstufigen Pumpengehäuses (z. B. Abrunden der Flanschecken); Optimierung der Formdichtheit; Erhöhung der Kernfestigkeit; präzise Ausrichtung der Formteile; Kontrolle der Gießparameter. Nach der Umsetzung können Rissbildung im Edelstahl-Mehrstufenpumpengehäuse wirksam reduziert und die Produktionseffizienz des gegossenen Pumpengehäuses verbessert werden.

Kapitel 8 Schlussfolgerung: Das Rissproblem im Pumpengehäuse der mehrstufigen Pumpe im Sandgussverfahren ist auf strukturelle Schwächen und Prozessfehler zurückzuführen. Durch Strukturoptimierung und Prozesskontrolle lassen sich Gussfehler wie Risse im Edelstahlgehäuse der mehrstufigen Pumpe wirksam vermeiden.